在新能源汽車、儲能系統、消費電子等新能源產業高速發展的背景下,電池性能的一致性已成為決定產品安全性、壽命與效率的核心要素。電池自動分選機作為生產線上的關鍵設備,通過自動化、智能化的技術手段,實現了對電池關鍵參數的精準檢測與分類,為電池制造與回收環節提供了可靠的質量保障。

從人工到智能:分選技術的迭代升級

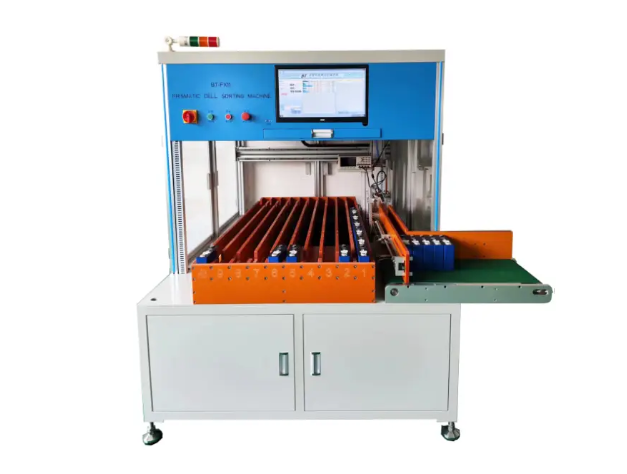

傳統電池分選依賴人工操作,存在效率低、誤差大、勞動強度高等問題。例如,在動力電池組裝中,單包電池需串聯數百顆電芯,人工檢測難以保證每顆電芯的電壓、內阻等參數高度一致,可能導致電池組充電不均衡、壽命縮短甚至熱失控風險。而電池自動分選機的出現,徹底改變了這一局面。它通過集成機械臂、輸送帶、高精度傳感器與智能控制系統,構建了“感知-決策-執行”的閉環流程:機械臂精準抓取電池,輸送帶將其送入檢測區,傳感器在毫秒級時間內完成電壓、內阻、容量等關鍵參數采集,系統根據預設標準自動分類,不合格品被單獨剔除,整個過程無需人工干預。這種變革不僅將分選效率提升數倍,更將誤判率降至極低水平,為大規模生產提供了可靠保障。

核心功能:精準分類與質量追溯

電池自動分選機的核心功能是依據電池的電壓、內阻、容量等參數進行多級分選。例如,在動力電池生產中,設備可根據內阻偏差將電池分為多個檔位,確保同一電池組內的電芯性能高度匹配;在儲能系統組裝中,分選機能剔除容量衰減過快的電池,提升系統整體效率;在消費電子領域,設備可篩選出能量密度達標的電池,保障手機、筆記本電腦等產品的續航能力。

分選過程的高精度得益于先進傳感技術與算法的支持。設備采用四線制測量技術消除線路電阻干擾,確保電壓、內阻數據的真實性;機器視覺系統通過高清攝像頭捕捉電池外觀缺陷,結合AI算法識別劃痕、鼓包等細微問題;動態閾值調整算法則能根據不同批次電池的特性波動,自動優化分選標準,減少人工干預。此外,設備還具備數據記錄與追溯功能,可生成包含電池參數、分選結果、時間戳等信息的報告,支持U盤存儲或電腦導出,為質量管控與工藝優化提供數據支撐。

應用場景:貫穿產業鏈全環節

電池自動分選機的應用場景覆蓋電池制造、組裝與回收的全產業鏈。在動力電池領域,它是保障電池組一致性的關鍵設備。通過分選機篩選出內阻偏差、容量差異極小的電池,可顯著提升電池包的安全性與耐用性。在儲能系統領域,分選后的電池組能減少能量損耗,提升系統整體效率,降低運維成本。在消費電子領域,設備可篩選出輕薄化、高能量密度的電池,滿足手機、平板電腦等產品的設計需求。

在電池回收環節,分選機同樣發揮著重要作用。退役電池型號多樣、剩余容量參差不齊,傳統人工分揀效率低下且易出錯。自動分選機通過快速檢測電池的電壓、內阻與剩余容量,能將其精準分類為不同等級,為梯次利用提供數據支持,推動資源循環利用。